Come combinare leggerezza e resistenza meccanica in una parte in plastica

Feng Chia University

(FCU), Taiwan, in 50 anni, è costantemente aumentata in termini di dimensioni e

capacità di creare nuovi laureati. Oltre 20.000 studenti sono attualmente

iscritti a corsi di laurea, master e dottorato in ambiente ingegneristico

Premessa

Negli ultimi anni, l'industria

manifatturiera ha ridotto il consumo di materiali, l'uso di energia e

accorciato i cicli di produzione a causa della crescente consapevolezza

ambientale (Green Circle Economy).

Tuttavia, molte parti strutturali in

plastica sono lavorate con CNC, il che richiede cicli di produzione più lunghi

e costi più elevati, con conseguente spreco di materiale.

In questo progetto, gli studenti della

Feng Chia University miravano ad esplorare la possibilità di sostituire la

lavorazione CNC con stampaggio a iniezione per creare dispositivi FRP nylon e vetro

(PA66 +GF30%) per fornire parti leggere, funzionali e resistenti.

Sfide

- Per rinforzare le proprietà

meccaniche della parte

- Per ridurre il ritiro e la

deformazione delle parti

- Per contenere l’ovalizzazione in

alcune zone del componente

Soluzioni

Gli studenti della Feng Chia University

hanno utilizzato il software di simulazione Moldex3D per prevedere gli effetti

delle fibre rinforzate e delle proprietà meccaniche dei materiali.

Inoltre, hanno anche utilizzato Moldex3D

per esaminare l’ovalizzazione dei fori, lo spostamento degli assi (centrini) e

convalidare i risultati con dati sperimentali.

I dati sperimentali hanno mostrato un

buon accordo con i risultati della simulazione, confermando le capacità di

predizione dell’analisi e simulazione con Moldex3D.

Con l'aiuto della simulazione e della

convalida sperimentale, il ritiro, e la deformazione della parte, è stato

ridotto con successo e ha soddisfatto le esigenze di rigidità e leggerezza

richieste dal progetto.

Benefici

- Riduzione del ritiro del 22%

- Raggiunto l'obiettivo di leggerezza,

riducendo il peso del 12%

- Raggiunta la resistenza

strutturale richiesta

Caso di studio

In una macchina per lo stampaggio a

soffiaggio, i blocchi di scorrimento sono parti importanti che collegano i

cuscinetti a scorrimento e la preforma (Fig. 1).

Per ridurre i costi di produzione e

raggiungere lo scopo della leggerezza, in questo studio, il team della Feng

Chia University ha progettato di sostituire la lavorazione CNC con lo

stampaggio a iniezione di plastica e prevedere il comportamento del flusso,

l'orientamento della fibra, il restringimento, ecc. per il nuovo design del

prodotto attraverso Moldex3D.

Il nuovo concetto di design del prodotto

è illustrato nella fig. 2.

Fig. 1 I blocchi di

scorrimento

Fig. 2 revisione del

progetto (a: Disegno 2D; b: Modello 3D)

Per comprendere i problemi che possono verificarsi durante lo

stampaggio del prodotto, il team ha confrontato l'esperimento fisico sul

modello di test con l'analisi di Moldex3D, quindi ha applicato i risultati

della ricerca allo sviluppo e alla produzione effettivi del prodotto.

La Fig. 3 mostra le dimensioni del modello di prova.

La rotondità del foro sulla parte era fondamentale poiché avrebbe

dovuto collegare i cuscinetti di scorrimento.

Il progetto del sistema di iniezione includeva due formulazioni con

gates vicini e lontani dal foro (Fig. 4).

È stato quindi osservato come le posizioni del punto di iniezione influenzano

la rotondità del foro e le variazioni di ritiro del materiale.

Fig. 3 Il modello di

prova

Fig. 4 Posizionamenti

diversi dei gates

Per confermare se la resistenza strutturale del prodotto soddisfacesse

o meno l'obiettivo, il team ha utilizzato Moldex3D per prevedere il ritiro

volumetrico e lineare, e l’ovalizzazione del prodotto dopo l'aggiunta della

fibra.

E infine, i dati sperimentali hanno mostrato un buon accordo con i

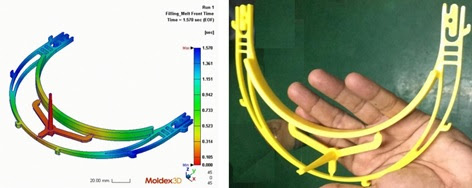

risultati della simulazione (come mostrato in Fig. 5).

Fig. 5 Confronto tra i

dati della simulazione Moldex3D e i dati sperimentali

Risultati

Grazie all'aiuto di Moldex3D, il team della Feng Chia University ha

ridotto il peso del prodotto di oltre il 12% ottenendo una parte nei termini di

leggerezza richiesti leggero (come mostrato in Fig. 6).

Hanno anche scoperto che il rinforzo della fibra di vetro poteva far

sì che la struttura del prodotto raggiungesse la resistenza meccanica richiesta.

Il ritiro volumetrico del prodotto è stato migliorato di oltre il

22%, garantendo la rotondità richiesta.

Fig. 6 Confronto del

peso tra il prodotto inizia e quello finale ottimizzato